本文介紹重慶大學盧義玉教授團隊最新發表在《Fuel》上的文章,文章利用開發的加載-注入核磁共振系統在線監測了模擬原位條件下水力壓裂過程煤體孔裂隙結構的動態演化,可為水力壓裂工程提供指導 。

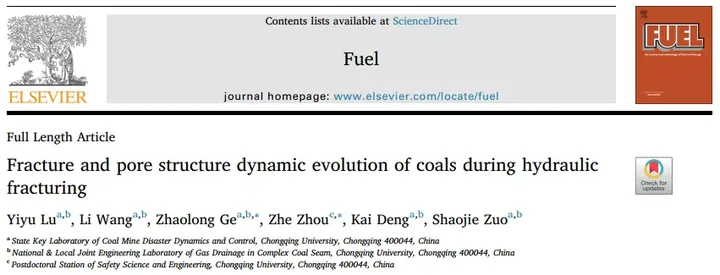

水力壓裂是煤層氣增產的有效方法。為了更好的了解水力壓裂過程含宏觀裂隙煤體孔裂隙結構的演化,進行了一系列連續注水條件下的原位壓縮實驗并使用核磁共振對樣本進行了動態監測,分析了孔隙度、不同孔隙組分隨壓裂過程的變化及其與圍壓和注入壓力的關系,該研究可為滲透率計算、煤層氣產能預測和水力壓裂技術改進提供很好的參考。 引言煤層氣屬非常規天然氣,其開發受本身低滲透性限制。水力壓裂增透技術應用廣泛,該方法將水連續注入煤體以產生理想的初級和次級裂隙,作為煤層氣運移的通道,從而降低開采難度,如圖1。認識水力壓裂過程煤體孔裂隙結構演化十分必要。

圖1 水力壓裂區域宏觀裂隙的形成

水力壓裂是將流體注入煤體的連續過程,使得孔裂隙結構的演化具有動態性,而當前對此方面的研究較少。本文將對水力壓裂過程流體連續注入環境下煤體孔裂隙結構的動態演化進行實時、精確測試。

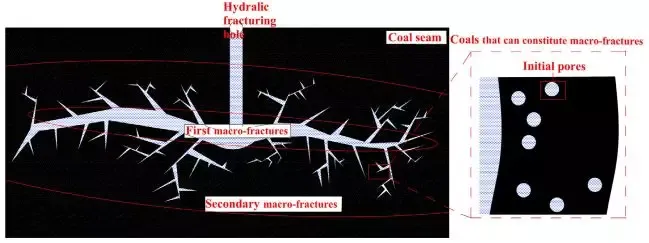

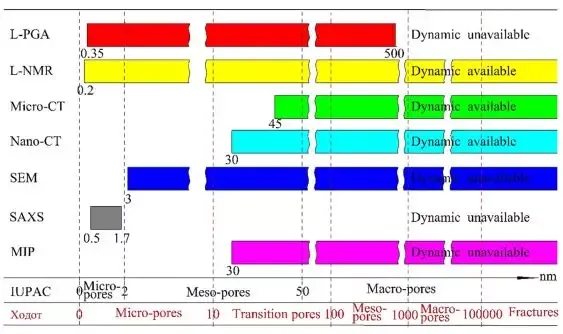

加載-注入核磁共振是研究模擬原位應力和連續注入環境下孔裂隙結構演化的重要技術。煤體孔裂隙結構通常通過氣體吸附、壓汞、小角x射線散射和掃描電鏡來研究,然而這些方法不能對樣品施加壓力。CT與微CT的分辨率稍顯不足。各方法對比如圖2。通過核磁共振研究實時孔徑分布較為簡單。然而單獨使用核磁共振觀測模擬原位應力和連續注入環境下的孔裂隙結構演化同樣不可能的,因此本文開發了加載-注入核磁共振系統,如圖3。煤芯最大直徑和長度分別為25.4mm和60mm。系統通過使用氟油對徑向施加圍壓,最大圍壓25MPa;最高溫度150℃;液體或氣體通過軸向注入煤芯。

圖2 不同測試方法

根據流體注入壓力變化,水力壓裂可以分為四個階段:煤層致裂段、壓力維持段、壓力卸載-抽采段和施工結束段。在煤層致裂段,注入壓力逐漸增加或保持不變;壓力維持段液體以恒定的注入壓力向煤層擴散;壓力卸載-抽采段流體流出煤層,壓力下降;施工結束段尚留在煤體中的液體流出,沒有額外的注入液流入。注入壓力、孔隙壓力、有效應力和變形都會影響孔裂隙結構,其中注入壓力和圍壓是最主要變化因素。在本文中,我們從注入壓力和圍壓方面研究水力壓裂過程煤體孔裂隙結構的動態演化。設定了三種加載模式:固定圍壓和注入壓力;固定圍壓改變注入壓力;固定注入壓力改變圍壓。

將煤芯置于加載-注入實驗系統,注入壓力通過注入蒸餾水施加,通過核磁共振掃描孔裂隙結構演化。核磁共振系統由蘇州紐邁制造,型號為MacroMR 12-150H-I。當圍壓或注入壓力維持120分鐘后,橫向弛豫時間T2曲線不會發生明顯變化。具體的實驗設計見表1。

圖3 加載-注入核磁共振系統

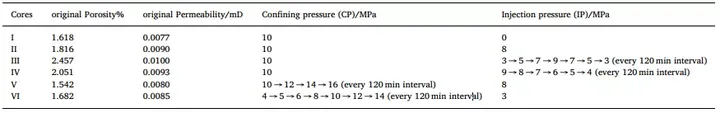

表1 煤芯加載模式方案

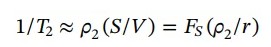

為驗證加載-注入核磁共振測試結果,輔助以壓汞和氣體吸附測試。T2譜變化每一個T2值對應特定孔徑的孔隙,因此T2譜分布可以反映孔裂隙結構。將孔隙劃分為微孔和過渡孔(<2.5ms)、中孔(2.5-100ms)、大孔和裂隙(>100ms)。固定圍壓與注入壓力,固定圍壓改變注入壓力和固定注入壓力改變圍壓條件下T2值與孔隙結構的對應關系見下式:

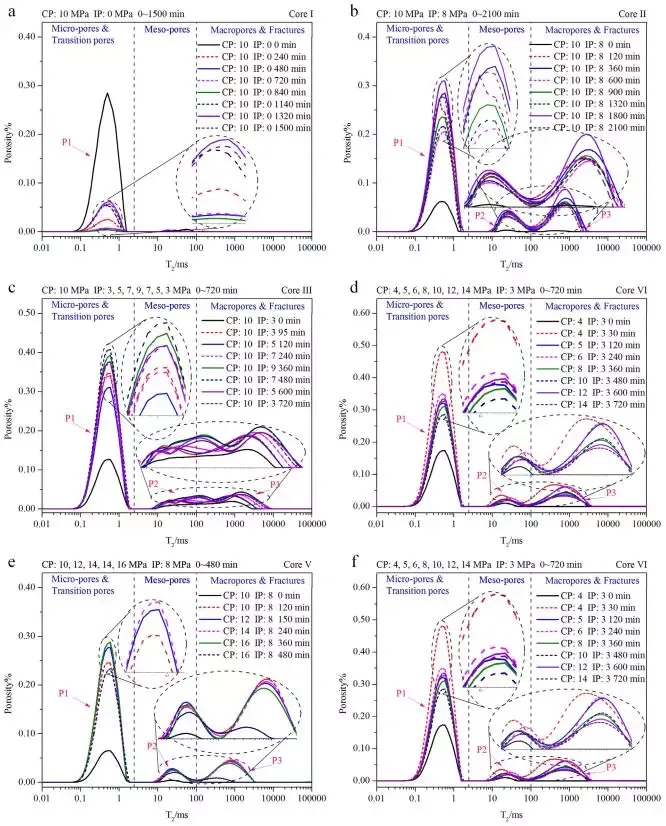

其中,T2為橫向弛豫時間(ms); S為孔表面積(nm2); V為孔體積(nm3); ρ2為橫向表面弛豫系數(nm/ms);r為孔隙半徑;Fs為幾何形狀因子。

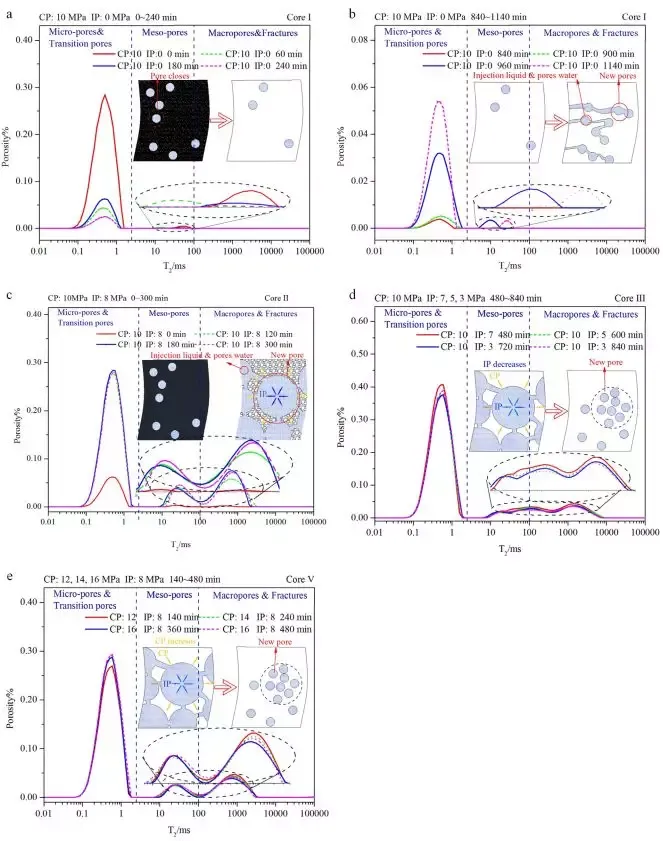

T2曲線的變化可以反映連續注入液體條件下孔裂隙結構的變化。T2譜呈現連續的三峰特征。如圖4所示,當圍壓為10MPa,注入壓力為0時,P2和P3峰可忽略不計;0時刻的P1峰高于其他時刻。當注入壓力不為0時,P2和P3峰不可忽略,時刻的三個峰都低于其他時刻。這說明煤體孔隙度隨注入過程增加,孔裂隙結構連續變化。 T2曲線隨圍壓和注入壓力變化。P1、P2和P3峰受注入壓力和圍壓變化的影響,這也說明煤體孔裂隙結構受注入壓力和圍壓影響較大。

圖4 不同加載模式下T2曲線變化

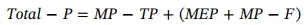

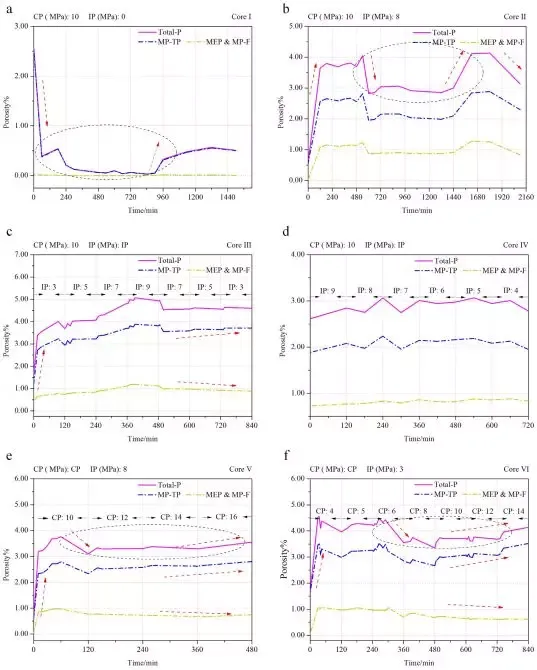

圍壓和注入壓力對孔隙度的影響當圍壓不變,注入壓力變化時,中孔、大孔及裂隙數量較小。T2曲線>2.5ms和<2.5ms的累積峰面積如圖5所示。圖中有三條累積曲線,分別為總孔隙度(Total-P),微孔-過渡孔孔隙度(MP-TP);中孔孔隙度(MEP)并入大孔-裂隙孔隙度(MP-F)中,計算公式如下:

總孔隙度注入過程顯著增加;當圍壓固定時并不隨注入壓力減小而減小;當圍壓和注入壓力恒定時,先減小后增加。如圖5-a所示,當圍壓為10MPa,注入壓力為0時,總孔隙度在初始60min減小了83.9%,然后在840-960區間增加了85.1%,呈U字型。如圖5-b所示,當圍壓為10MPa,注入壓力為8MPa時,總孔隙度在初始120min內增加了84%,隨后高于初始值,在480-600min減小了32%,然后在1320-1620min增加了30.6%,同樣呈U字型。如圖5-c所示,總孔隙度在初始15min增加了51.6%,當注入壓力從7MPa降低到3MPa時,中孔、大孔-裂隙呈降低趨勢,而微孔-過渡孔呈上升趨勢。總孔隙度方差為0.01,基本未變;當注入壓力從9MPa降低到4MPa時,總孔隙度方差為0.015,也同樣基本不變(圖5-d)。

圖5 微孔-過渡孔,中孔,大孔和裂隙隨注入壓力和圍壓的變化

當注入壓力恒定,圍壓變化時,總孔隙度隨注入過程增加。恒定注入壓力或增加圍壓條件下,總孔隙度先減小后增加。中孔孔隙度和大孔-裂隙孔隙度下降,微孔-過渡孔孔隙度升高。如圖5-e所示,總孔隙度前10min增加了79.9%;當圍壓由10MPa增加到12MPa時,總孔隙度降低了17.5%。總孔隙度、微孔-過渡孔孔隙度隨圍壓升高呈上升趨勢,中孔和大孔-裂隙孔隙度呈下降趨勢。如圖5-f所示,總孔隙度前30min增加了62.7%,隨后當圍壓由6MPa升高到8MPa時減小了17%。

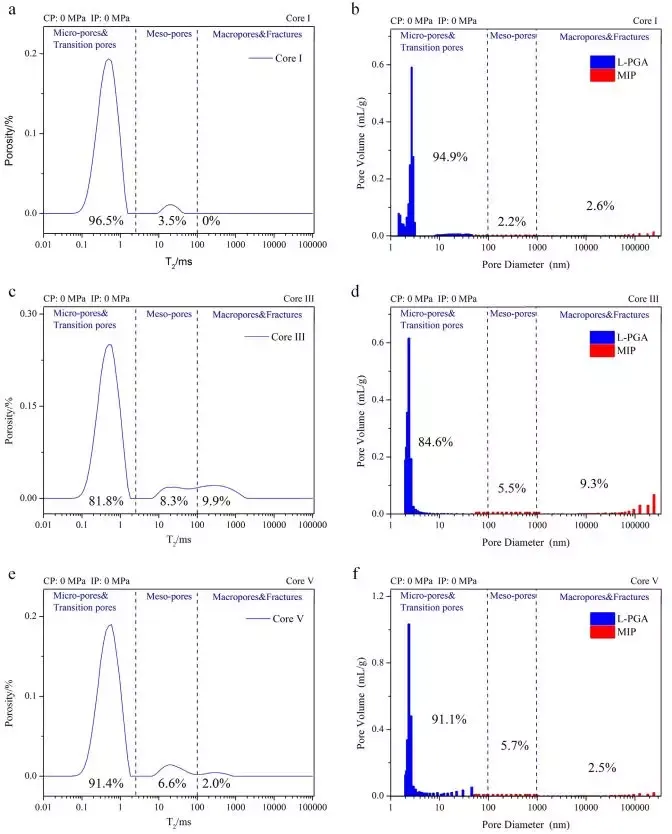

無圍壓和注入壓力時的孔裂隙結構測試

對三種加載模式下的樣本卸去圍壓和注入壓力后進行核磁共振,氣體吸附和壓汞測試。其中,煤芯I來自固定圍壓和注入壓力模式,煤芯III來自固定圍壓,改變注入壓力模式;煤芯V來自改變圍壓,固定注入壓力模式。氣體吸附的測試孔徑范圍為0.35-500nm,壓汞的測孔范圍>30nm,將兩者結合可以有更廣的孔徑分布范圍。

圖6 無圍壓和軸壓下的T2譜和結合壓汞與氣體吸附的孔裂隙分布

軸壓和注入壓力為0條件下,主要的孔隙為微孔和過渡孔。如圖6a和b所示煤芯I由核磁測得的微孔-過渡孔孔隙度占總孔隙度的96.5%,中孔占3.5%;結合氣體吸附和壓汞的微孔-介孔占94.9%,中孔占2.2%,大孔-裂隙占2.6%。如圖6c和d,煤芯III核磁法微孔-過渡孔占81.8%,中孔占8.3%,大孔-裂隙占9.9%;氣體吸附-壓汞法微孔-過渡孔占84.6%,中孔占5.5%,大孔-裂隙占9.3%。如圖6e和f,煤芯V核磁法微孔-過渡孔占91.4%,中孔占6.6%,大孔-裂隙占2.0%;氣體吸附-壓汞法微孔-過渡孔占91.1%,中孔占5.7%,大孔-裂隙占2.5%。 核磁共振獲得的結果與氣體吸附-壓汞結合法相差0.3%-2.8%。總體來說,核磁共振獲得的結果與壓汞-氣體吸附法結果有很好的匹配性,因此用核磁共振來表征孔裂隙結構較為可靠。

圍壓和注入壓對孔裂隙結構的影響

圖7 孔裂隙結構隨不同孔徑及分類的變化

不同孔徑及類型的孔裂隙演化不同。在恒定或增加圍壓條件下,總孔隙度先減小后增加。在減小注入壓力或增加圍壓條件下,中孔、大孔-裂隙數量減小而微孔-過渡孔數量增加。如圖7a所示,在恒定圍壓或注入壓力條件下,煤芯I T2譜在0-240min范圍減小,總孔隙度減小,煤體壓縮;在840-1140min范圍T2譜增加,總孔隙度增加(圖7-b)。

如圖7-c在初始注入階段,煤芯II T2譜高于初始值,說明流體連續注入煤芯。上述現象表明在10-120min隨注入增加,因為在這段時間內促進水流動的孔隙通道形成。如圖7d和e所示,T2曲線第2峰和第3峰最注入壓力減小或圍壓增加而減小,而第1峰增加,這說明當注入壓力減小或圍壓增加時,中孔和大孔-裂隙減小而微孔-過渡孔增加。

孔裂隙動態演化在水力壓裂的應用

本文研究了水力壓裂不同圍壓下流體連續注入過程煤體孔裂隙結構演化:

(1)煤層致裂階段,注入壓力施加,流體變化產生,煤層孔隙度在注入區域顯著增加,孔隙通道形成。

(2)壓力維持階段,注入壓力恒定,流體變化產生,一定數量的孔隙通道形成,這也揭示了保壓工序的重要性。

(3)壓力卸載段,注入壓力減小,重構變化產生,孔隙度減小。

(4)施工結束段,液體流出煤層,孔裂隙在原位應力下逐漸閉合;孔隙度會有暫時升高。

結論:應用加載-注入核磁共振系統實時監測了流體注入和圍壓變化條件下煤體孔裂隙結構的動態演化。

要結論如下: 初始注入階段,總孔隙度顯著增加,孔隙通道形成;恒定圍壓,注入壓力減少時或恒定注入壓力,圍壓增加時,中孔、大孔和裂隙破碎形成微孔和過渡孔。因此中孔、大孔和裂隙數量減小而微孔和介孔數量增加。在恒定注入壓力增加圍壓或恒定注入壓力和圍壓時,總孔隙度先減小后增加;注入流體或孔隙水打破孔隙壁,新孔隙生成。在圍壓和連續流體注入下有效應力和孔隙壓力的改變導致孔裂隙結構的破裂、閉合和持續重組。

電話:400-060-3233

售后:400-060-3233

返回頂部