該研究主要關注了航空技術要求日益嚴格的情況下,固體火箭發動機(SRM)殼體性能的進一步優化。研究使用了共固化技術(co-curing technique)來制備碳纖維增強聚合物(CFRP)和三元乙丙橡膠(EPDM)復合材料。通過改變溫度、加熱時間和硫化劑的類型,調整了CFRP/EPDM復合材料的性能,以獲得最佳的制造工藝。使用核磁共振(NMR)測試的交聯密度為3.459 × 10^-4 mol/cm^3,90°剝離強度測試為2.342 N/mm,層間剪切強度(ILSS)為82.08 MPa,這些結果表明在160℃下加熱20分鐘并使用DCP/S硫化體系可以獲得復合材料的最佳機械性能。

CFRP和EPDM橡膠由于其具有優異的性能特性,是SRM的關鍵部件。CFRP因其低密度、高強度、尺寸穩定性和耐腐蝕而被用作SRM案例。EPDM橡膠因其密度(0.85 g/cm3)、導熱系數低、熱穩定性高而被應用作SRM的熱屏障。然而,當火箭發射時,高速熱流可以產生極高的溫度(2000-4000?C)和壓力(約60bar),從而導致勢壘的降解和脫粘。因此,CFRP和EPDM橡膠之間的界面粘合強度必須足夠強,以抵抗高速熱流的沖擊。

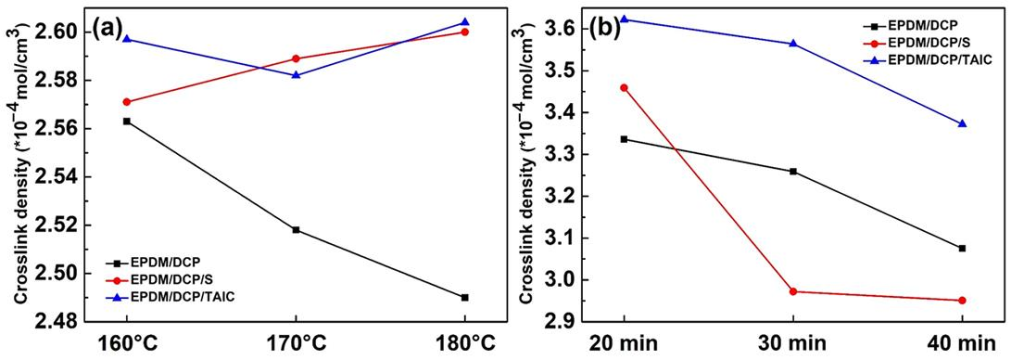

圖2

溫度、時間和硫化劑類型對EPDM橡膠交聯密度的影響如圖2所示。如圖2a所示,隨著溫度的逐漸升高,EPDM/DCP橡膠的交聯密度逐漸降低,而EPDM/DCP/S和EPDM/DCP/TAIC的交聯密度保持在相對合理的數值。一種可能的解釋可能是,如S和TAIC等固化輔助劑的存在可以將C-S或C-O鍵引入該交聯體系,以提高交聯結構的完整性。此外,在EPDM橡膠中,在長時間高溫條件下,C-S、C-C和C-O鍵斷裂,導致EPDM橡膠的交聯密度降低。因此,EPDM橡膠的最佳固化溫度為160℃。隨著時間的增加,EPDM橡膠的交聯密度呈持續下降趨勢,其中EPDM/DCP/S的交聯密度下降最快(圖2b)。C-S、C-C和C-O鍵的鍵能分別為276kJ/mol、334 kJ/mol和364 kJ/mol,其中C-S鍵的鍵能最低。在長時間的高溫條件下,C-S鍵比其他鍵更容易被破壞。EPDM橡膠的最佳固化時間為20 min。當溫度為160℃時,時間為20 min時,EPDM橡膠的交聯密度分別達到3.336,3.459和3.622×10^-4 mol/cm^3。EPDM/DCP/S和EPDM/DCP/TAIC的交聯密度均顯著高于EPDM/DCP,說明S和TAIC的摻入有利于提高橡膠的交聯密度。

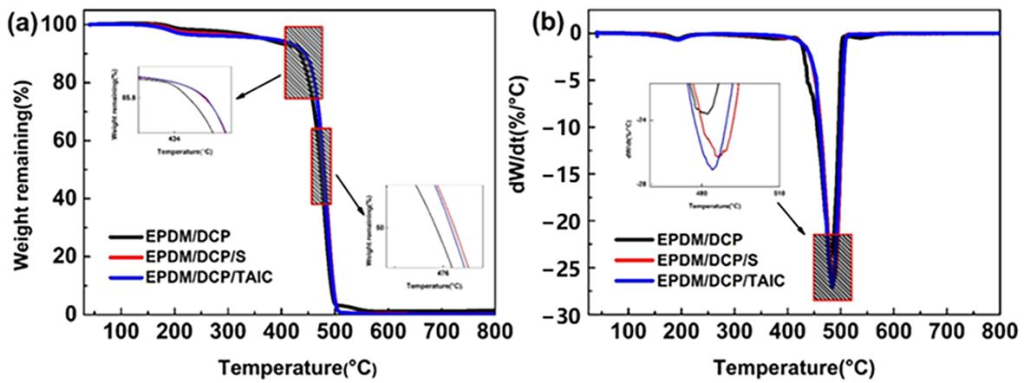

熱重(TG)和差分熱重(DTG)曲線EPDM橡膠的熱解反應如圖9a,b所示。與EPDM/DCP、Ti、EPDM/DCP/S和EPDM/DCP/TAIC的Tp和Tr均顯著升高,但其含量顯著升高,EPDM/DCP/S和EPDM/DCP/TAIC的炭化產率略有下降。這個EPDM/DCP/S和EPDM/DCP/TAIC比EPDM/DCP具有更高的熱穩定性 。這要歸因于S和TAIC的合并能提高EPDM橡膠的交聯度,從而提高熱性能,EPDM橡膠的穩定性。

圖9

研究的主要結論是:通過調整EPDM橡膠的硫化溫度、加熱時間和硫化體系,已經實現了CFRP/EPDM復合材料的最佳制備。研究結果表明,使用DCP/S硫化體系在160°C下硫化20分鐘,CFRP/EPDM復合材料的界面層平均剝離強度和CFRP復合材料的層間剪切強度分別達到了2.342 N/mm和82.08 MPa。EPDM/DCP/S的交聯密度為3.459 ×10^-4 mol/cm^3,比EPDM/DCP的交聯密度高。EPDM/DCP/S具有出色的熱穩定性,可以提高CFRP/EPDM復合材料的熱性能。CFRP/EPDM復合材料顯示出一個明顯的界面相,寬度在20-30微米之間,這可能有助于提高復合材料的界面結合強度。界面層的形成機制是,在高溫高壓下,環氧樹脂流動并擴散到EPDM橡膠的內部,當環氧樹脂達到凝膠點后,可能會使CFRP和EPDM橡膠結合得更緊密。這項研究為獲得更具成本和能源效率的固體火箭發動機殼體提供了一種新的方法。

如您對以上應用感興趣,歡迎咨詢:400-060-3233

Wei B, Yu C, Bai Y, et al. Preparation optimization of CFRP and EPDM composite by the co-curing method[J]. Materials, 2023, 16(2): 503.

電話:400-060-3233

售后:400-060-3233

返回頂部